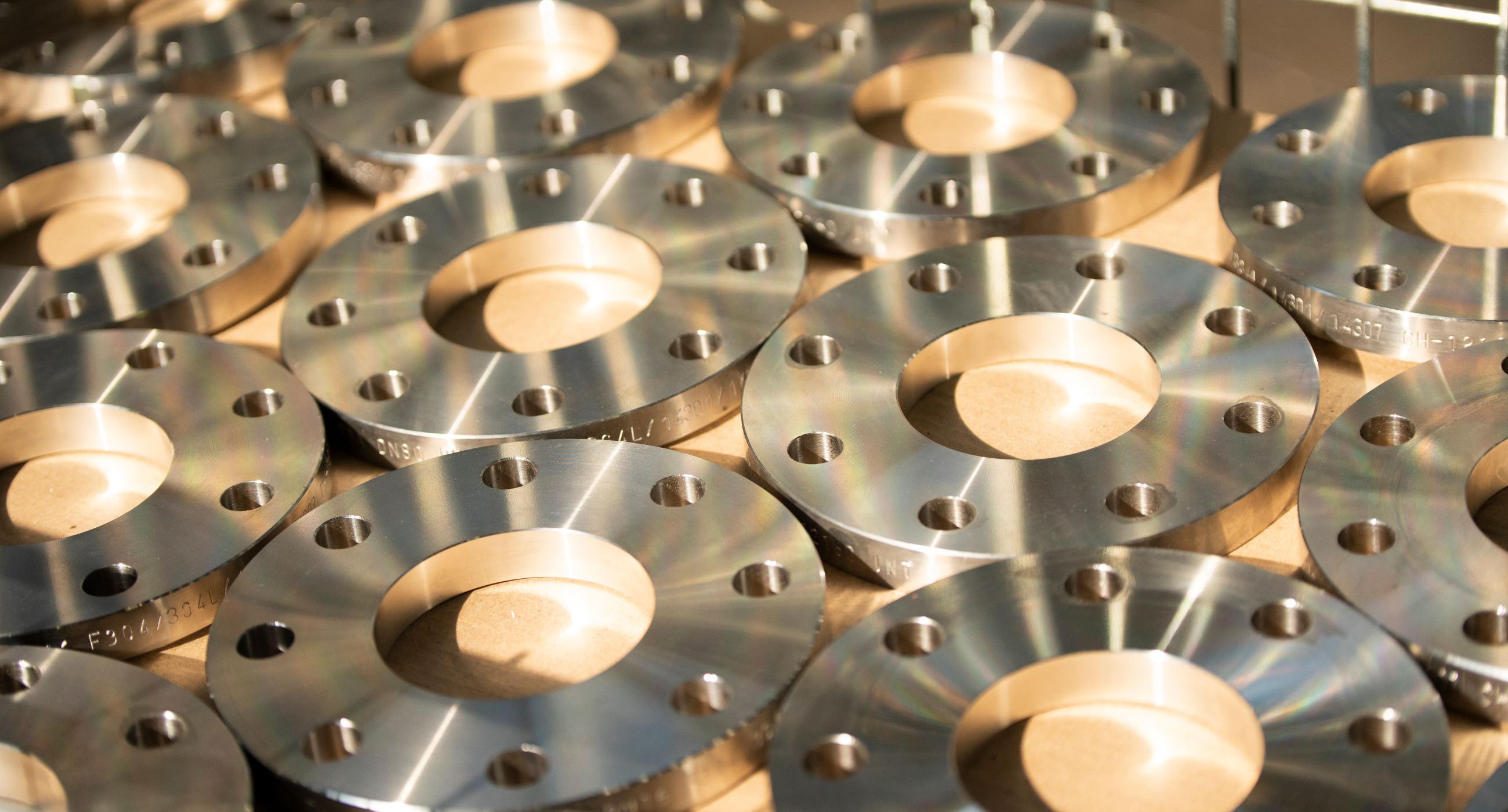

Le flange sono componenti molto importanti all’interno del mondo dell’ingegneria meccanica, ma anche in quello dell’idraulica. Infatti, le flange sono dei bordi o delle sporgenze che vanno ad aumentare la resistenza meccanica di un componente vicino alla zona di collegamento, stabilizzandolo.

Esistono

varie tipologie di flange sul mercato, sulla base della conformazione e della geometria che presentano, ma anche della metodologia di realizzazione: seppur sia vera questa ultima distinzione, la maggior parte delle flange sono forgiate e ottenute tramite l’omonimo processo. Inoltre, un’altra importante discriminante è la tipologia di collegamento realizzato.

Le varie tipologie di flange forgiate

Come introdotto in precedenza, le flange si caratterizzano principalmente sulla base della morfologia:

1. Flange piane: sono la tipologia di flange più comune e più semplici;

2. Flange a gradino: presentano un gradino centrale che aiuta nel centraggio;

3. Flange a sezione ottogonale: hanno un profilo differente (ottogonale) rispetto alle altre (tonde);

4. Altre: rientrano in questa categoria le flange ad incameratura semplice e doppia sia maschio che femmina.

L’altra importante distinzione, come anticipato, è sulla base del tipo di collegamento:

A. A saldare: il collegamento è realizzato mediante il processo di saldatura che può essere effettuato per sovrapposizione, di testa o a tasca, con caratteristiche e vantaggi differenti;

B. Filettate: il collegamento è realizzato mediante bullonature, consentendo quindi lo svitamento e la sostituzione in caso di danneggiamento;

C. Con anello di appoggio e altre tipologie.

E’ importante sottolineare che, nonostante le differenze che possono riscontrarsi tra una tipologia e l’altra, le flange forgiate sono normalizzate da oltre un secolo mediante norme e leggi a livello nazionale, continentale e mondiale sulla base della pressione nominale che il collegamento realizzato mediante esse può sopportare: tale valore non è da intendersi (come sempre nel mondo della progettazione) come un limite invalicabile, ma viene calcolato con opportuni fattori di sicurezza che consentono di considerare qualsiasi tipo di inconveniente riscontrabile in esercizio dovuto alla realizzazione, alla messa in opera e all’usura del tempo.

La scelta del processo di realizzazione delle flange forgiate

La scelta del processo di forgiatura per la realizzazione delle flange deriva da due degli aspetti più importanti per un qualsiasi processo produttivo: la qualità e il costo. Infatti, tale processo, sulla base della geometria non eccessivamente complessa, consente di realizzare un numero elevato di componenti in tempi brevi senza scendere a compromessi con la qualità del prodotto. E’, comunque, evidente che senza uno studio approfondito anche della tipologia di lavorazione, può manifestarsi un numero elevato di scarti. Inoltre, per la realizzazione dei collegamenti sono necessarie anche operazioni di foratura e altre operazioni con asportazione di truciolo.

Il processo di forgiatura dell’acciaio

Come introdotto nei paragrafi precedenti, il processo di forgiatura rappresenta l’ideale per l’ottenimento delle flange in acciaio. L’aspetto principale che caratterizza questa tecnologia consiste nel riscaldare il materiale ad una temperatura idonea per rendere il prodotto duttile e malleabile, riducendo lo sforzo necessario per modificarne la geometria.

Le caratteristiche principali sono

- Esecuzione mediante stampo aperto: contrariamente a quanto avviene con il processo classico di stampaggio che richiede due semistampi che si chiudono dando la forma al prodotto. La progettazione dello stampo, oltre alla scelta dei parametri e al dimensionamento della pressa, rappresenta il core progettuale del processo;

- Presenza di presse idrauliche o meccaniche: sono il componente fondamentale per imprimere la pressione idonea sul materiale ed ottenere la geometria richiesta. Per questo motivo il calcolo del tonnellaggio adeguato e la realizzazione dei piani sono step centrali del processo di forgiatura;

- Affinamento del grano cristallino e direzionamento delle fibre: tali caratteristiche metallurgiche consentono di avere un prodotto con caratteristiche meccaniche migliori conservando comunque una buona duttilità.

Appare evidente, sulla base di quanto espresso, che il team di progetto assume un ruolo cardine nella buona riuscita del prodotto. Inoltre, l’esperienza e la manutenzione consentono di ridurre al minimo gli errori evitando problematiche estetiche e funzionali delle flange forgiate.

La combinazione della forgiatura e del trattamento termico di tempra

Come analizzato ampiamente nei paragrafi precedenti,

il ruolo della forgiatura è centrale nella produzione delle flange, a prescindere dalla tipologia e dalle caratteristiche funzionali di quest’ultime. Infatti, sfruttando l’aumento della duttilità al crescere della temperatura è possibile andare a modificare la morfologia del componente di partenza riducendo gli sforzi richiesti e ottenendo caratteristiche meccaniche idonee per le applicazioni successive.

E’ necessario, però, in alcuni casi andare a svolgere dei trattamenti termici successivi per migliorare le caratteristiche resistenziali e garantire caratteristiche ottime per i prodotti finali. In particolare, il trattamento maggiormente diffuso è il trattamento termico di tempra, solitamente seguito da più rinvenimenti.

Cos’è il trattamento termico di tempra?

Il trattamento termico di tempra è un processo notevolmente diffuso a livello industriale che viene realizzato per andare a modificare la microstruttura di un componente in acciaio, come le flange, e che consente di ottenere determinate caratteristiche meccaniche.

Il trattamento consiste nel riscaldare mediante rampe termiche scelte un componente fino al raggiungimento di una temperatura idonea all’interno del campo austenitico dell’acciaio. Tale riscaldamento può avvenire, generalmente, con una serie di preriscaldi intermedi volti ad omogenizzare la temperatura e la struttura del componente. Dopo un opportuno mantenimento, infine, il componente viene raffreddato rapidamente non consentendo i fenomeni diffusivi classici della solidificazione. Per questo motivo, al posto della struttura tipica perlitica degli acciai, si ottiene una struttura martensitica con reticolo tetragonale a corpo centrato con il carbonio che non riesce a diffondere.

Il ruolo del rinvenimento

Il trattamento termico di rinvenimento viene generalmente svolto più volte al termine della tempra per ottenere le caratteristiche finali del prodotto, ovvero un connubio ideale di resistenza meccanica e duttilità. Solitamente viene realizzato portando il materiale al di sotto della temperatura Ac1 in modo da garantire il ripristinarsi dei fenomeni diffusivi del carbonio che sono stati inibiti precedentemente. E’ importante far rinvenire la martensite formatasi perché risulta eccessivamente fragile e, d’altro canto, è importante garantire la trasformazione di tutta l’austenite residua che può avere effettivi fortemente negativi sulle caratteristiche meccaniche.

Accorgimenti importanti nel processo di tempra e rinvenimento

Le flange forgiate devono essere realizzate tenendo conto di alcuni aspetti:

- è importante che siano presenti raggiature idonee per evitare effetti di intensificazione degli sforzi;

- le forature, dove possibile, meglio realizzarle dopo la tempra perché comporta uno spostamento degli assi e, quindi, necessita di operazioni di ripresa successiva;

- è importante controllare le schede tecniche e le curve CCT dell’acciaio di riferimento.